-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权总代理商

手持式3D扫描仪TRITOP对涡轮机进行检测(二)

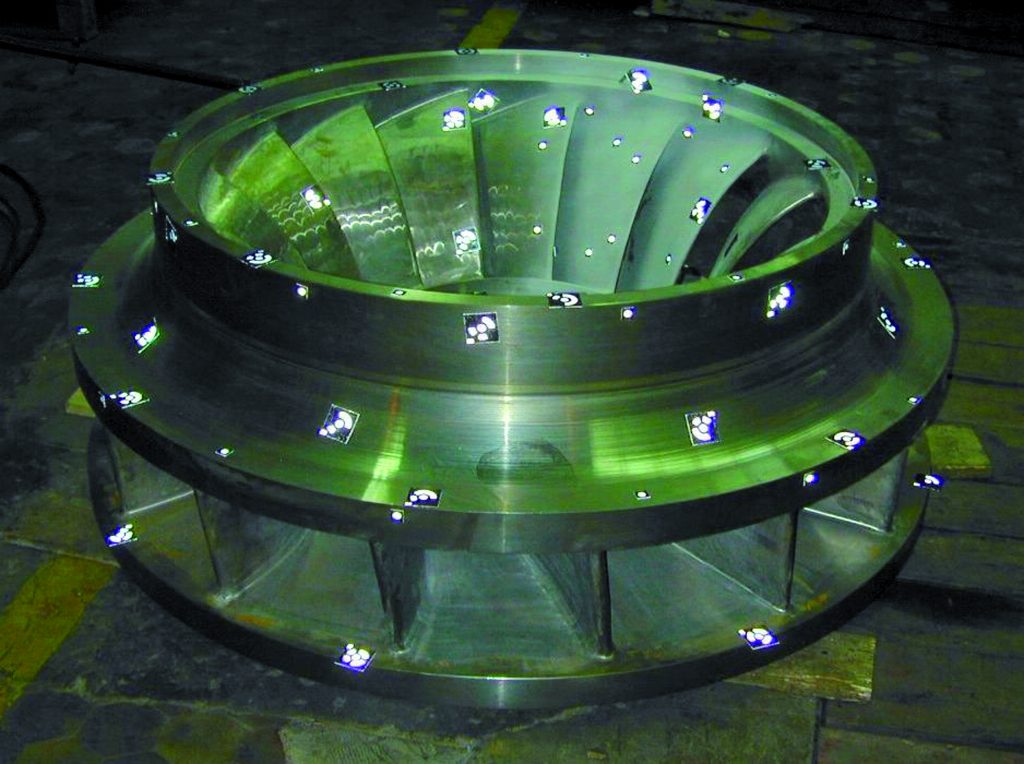

弗朗西斯涡轮转子的 3D 扫描

混流式涡轮机广泛用于水力发电厂(图 7)。它们用于中等水压(落差)和中等水量,并因其在各种操作条件下的高效率而出类拔萃。混流式涡轮机的叶片非常弯曲且配置密集,在制造过程结束时,它们会被手工打磨和抛光,很难进入进水通道。 因此,这些涡轮机的制造既复杂又昂贵,使用传统的测量方法来测量和检查叶片的形状也是非常困难和耗时的。

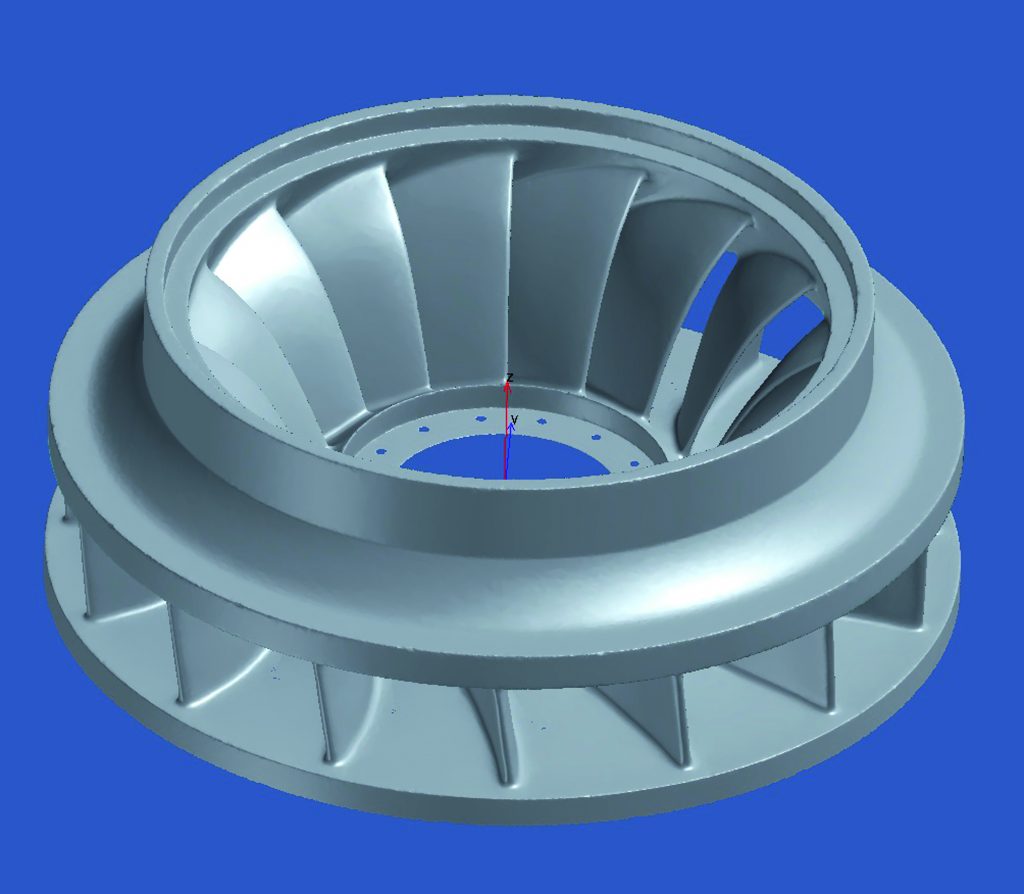

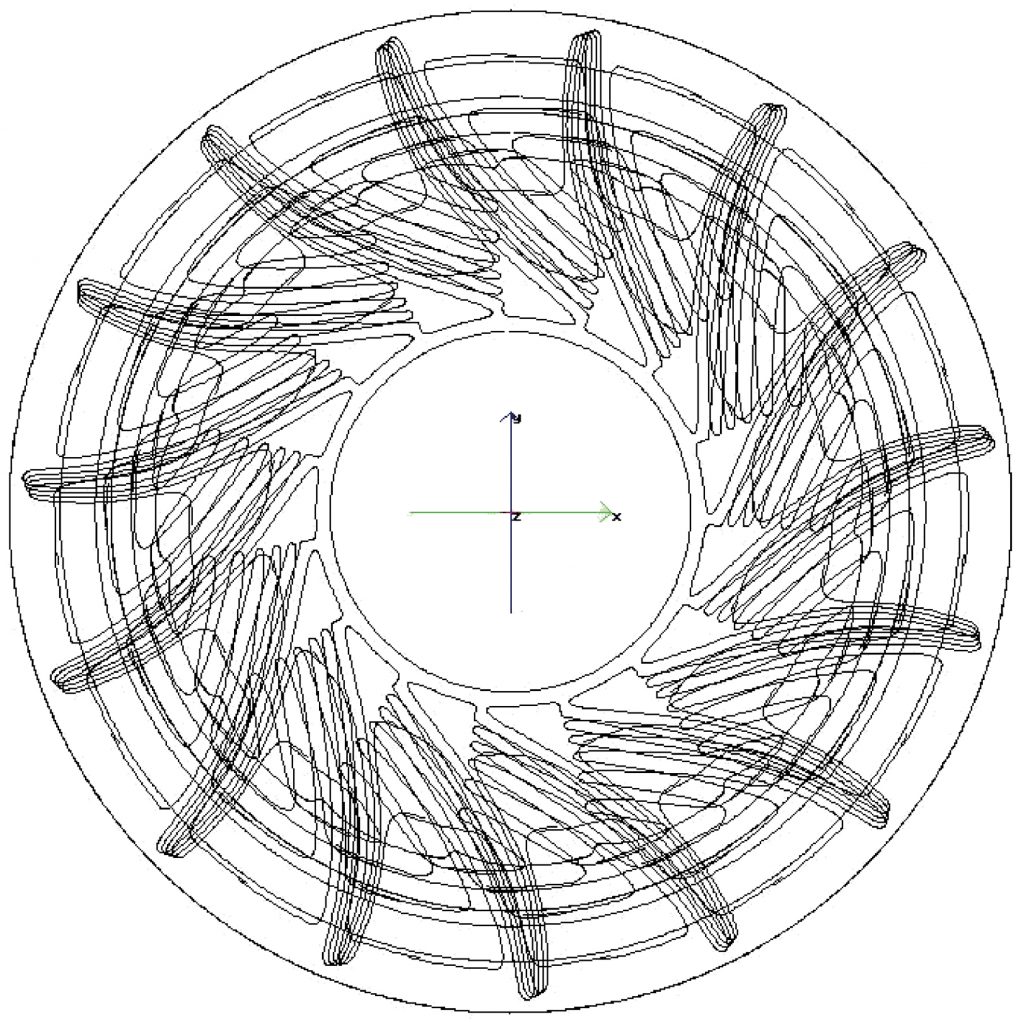

与佩尔顿水轮机类似,将混流式水轮机的转子3D数字化也需利用3D扫描和光学拍照式三维测量TRITOP组合进行。在检测后可以得出由数百万个数据点组成的3D三角形网格。尽管零件复杂,但ZEISS GOM的 3D 扫描系统区别于传统既麻烦又耗时的测量方法,高效且有效地扫描到叶片的整个表面,生成准确的3D表示图(图 9 和 10)。

|

图 7:带输出轴的涡轮转子 |

图 8:为 3D 扫描准备转子 |

|

图 9:混流式涡轮转子的阴影 3D 扫描数据 |

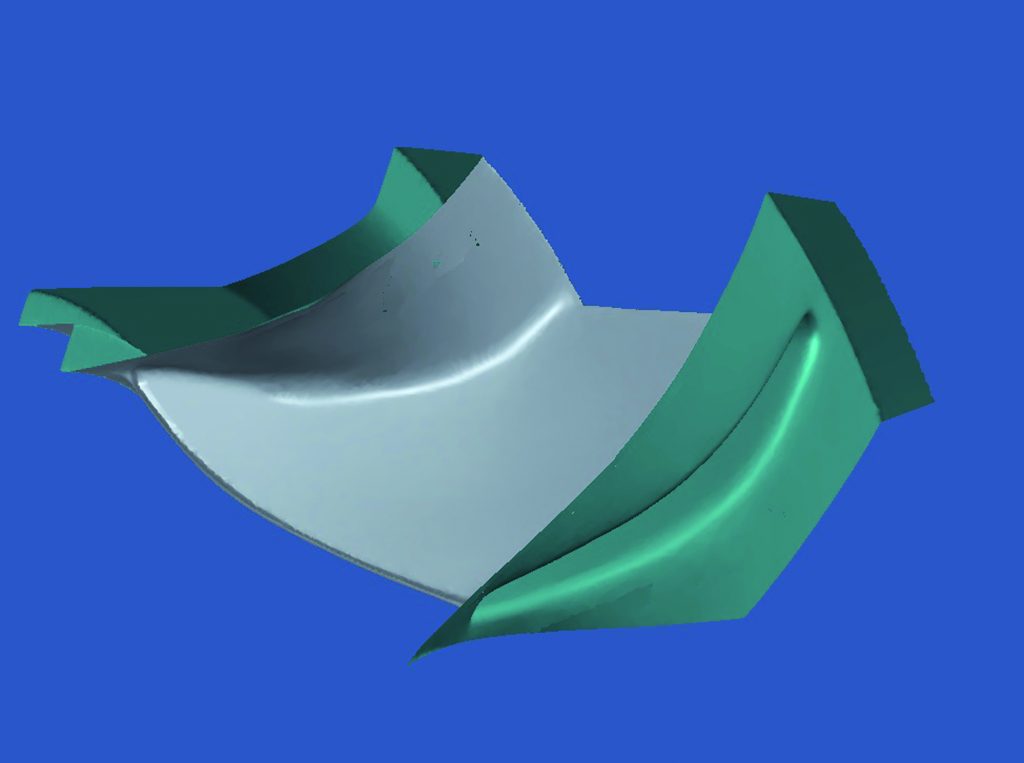

图 10:单个涡轮叶片的显示,整个转子的部分扫描数据 |

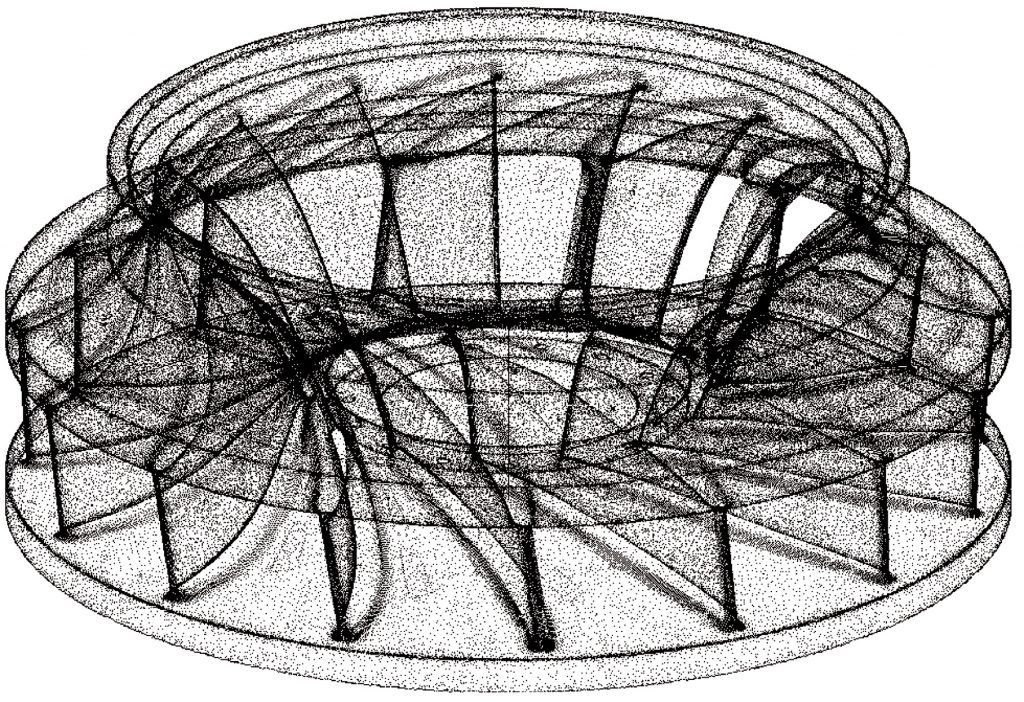

有许多过程受益于全 3D 的转子扫描; “建造与设计”分析、尺寸检测、为 FEA 和 CFD 分析生成“建造”模型,直接从扫描数据制造重复的替换转子,为测试目的创建更小或更大的复制品,并创建 CAD 或数字定义用于各种其他应用。 如果需要,转子可以用减少的点数(图 11)或平行截面(图 12)来表示。

|

图 11:缩减扫描模式 |

图 12:平行截面表示 |

检查 Kaplan 管道涡轮机的几何形状

位于德拉瓦河上的杜布拉瓦水力发电厂的两台Kaplan管道涡轮机产生了不利于其运行的周期性振动。这些振动在发电机A1中特别明显,而发电机A2旋转得更平稳。为了了解并在可能的情况下纠正这种情况,使用3D对两个轮子的叶片的形状和位置进行了扫描和评估(图 13)。 为此,有必要确定与相邻叶片的准确距离(角位置)、叶片的形状公差以及叶片相对于涡轮转子中心线的对齐方式。

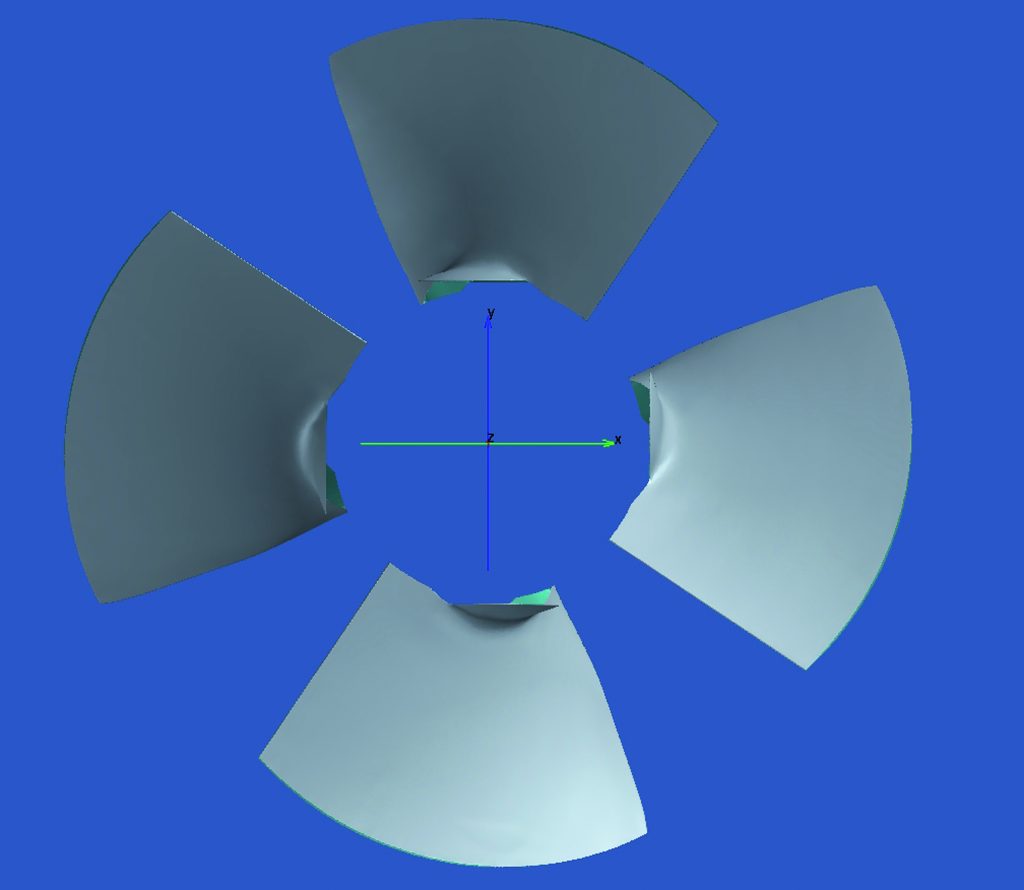

使用 3D 扫描和 TRITOP手持式三维激光扫描仪,对两个转子在不同位置和旋转角度的叶片进行了详细的 3D 扫描。3D 扫描结果(图 14)允许对叶片形状进行详细比较。 图 15 显示了转子 A1 的四个叶片前缘的横截面。 在轮毂的 A-A 截面中,明显的偏差尤为明显。 转子的旋转可以扫描同一位置的所有叶片,并确定叶片安装在轴上的不规则性。

|

图 13:为 3D 扫描准备的涡轮(直径 5.4 m) |

图 14:使用组合 3D 扫描和 TRITOP 工艺创建的叶片的阴影 3D 扫描数据

|

|

图 15:沿前缘区域截面的叶片形状 |

图 16:发电机 A1 第一和第四叶片的表面偏差,由形状差异和安装在轴上的不规则性引

|

表格 1:发电机 A1 和 A2 的叶片角

表 1 显示了发电机 A1 和 A2 的不同叶片角度。 发电机 A1 的叶片 3 和 4 比叶片 1 和 2 更闭合(负角),而发电机 A2 的叶片 2 和 3 比叶片 1 和 4 更闭合。但是,偏差永远不会大于 0.08°。 很明显,发电机 A1 的叶片入口角的最大偏差几乎是发电机 A2 的最大偏差的三倍。 尽管涡轮机的流道中的测量条件很困难,但位置测量的精度约为 . 0.1 毫米(0.004 英寸)和角度评估 0.01°。 通过使用传统测量系统和重复扫描一个叶片进行选择性比较测量来验证这些值。

解决方案

CASE

关注我们