-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权代理商

客户案例| 数字化装配,Coko-Werk GmbH:注塑成型领域的创新之路

通用夹具可缩短安装时间并优化测量速度

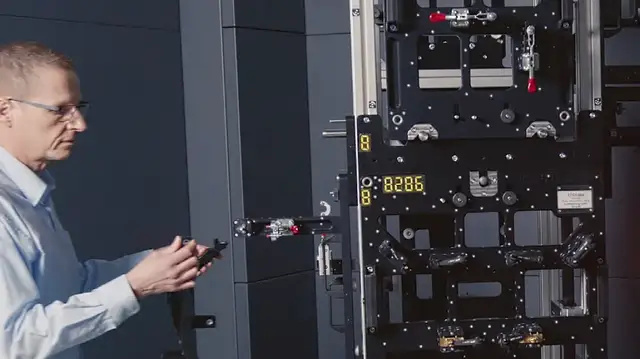

部件尺寸从几厘米到几米不等,且种类繁多——在注塑成型领域,测量系统需要在短时间内检验各种不同的模具和部件。ScanBox的两个工作区可以独立操作。例如,计量工程师可以在右侧工作区扫描两个挡泥板,同时在左侧工作区其自主开发的通用夹具上对多个小型部件进行数字化处理。

Andre Gromann说:“这种塔状通用夹具采用笼式结构设计,可确保尽快调整多种部件,并缩短安装时间。”他补充说:“一个夹具可配备八个检测工位。为了避免与已经校准过的定位装置相混淆,定位销的间距有所不同。”对于小型部件,可从通用夹具的前端或后端安装对于较大、较重的部件或定位装置,则不必围绕旋转台费力搬运。旋转台可以旋转至任意方向,以便从正面装载。

ZEISS INSPECT在产品开发过程中至关重要

无论是首件检验还是系列检验:每个测量项目都是在测量区的离线工作站上进行规划和准备的。Coko使用ZEISS INSPECT软件进行详细的三维数据评估。Coko的计量工程师Bjǒrn Sonters解释道:“在检查前照灯壳时,我们通常会测量直径、圆柱度和位置偏差。”他还补充道:“我们特别关注定位点系统(RPS)对齐和点对点评估。

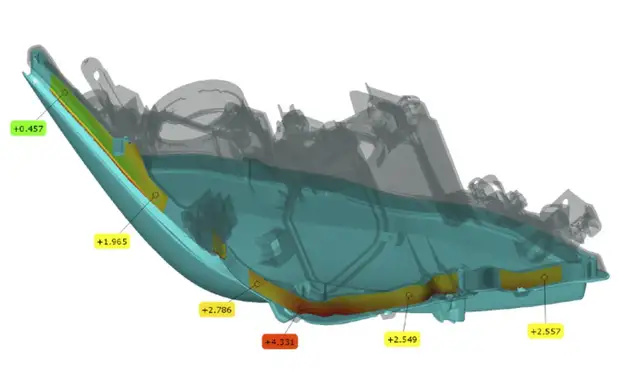

GD&T评价在塑料注塑成型领域也非常重要。借助ZEISS INSPECT,可以轻松验证形状误差是否在允许范围内。Biǒrn Sonters解释道:“误差一目了然。如果前照灯座稍有偏差,在某些情况下就无法安装。

Coko在整个产品开发过程(PDP)中都使用了ZEISS INSPECT软件并以此与客户沟通——事实证明,使用三维数据非常有说服力。三维数据可以迅速显示产品可行性。在PDP后续阶段,用户可以在软件中设置趋势项目,以执行检验循环。全场三维数据易于理解,并显示了改进过程中取得的成果。在数字化装配过程中,前照灯壳的检验工作更为复杂。用户可以模拟各种装配方向、变更装配要求或提出新的装配想法。可视化功能可帮助工程师在图纸上调整尺寸,以确保设计出的前照灯正常运作。

▲ZEISS INSPECT可以通过对比部件表面直观地看到隐藏的缺陷

▲借助数字化装配功能,Coko的计量工程师可以用数字化手段集中将各个部件装配起来。由此,其他生产地的部件也能得到装配

虚拟装夹、批量检验和自动装载技术引领未来

为了加快测量过程,Coko的专家目前正在探索三种技术:自动装载ScanBox的批处理系统、通过计算机断层扫描分析整个部件缺陷和装配情况的批量检验以及虚拟装夹。

ZEISS INSPECT的虚拟装夹选项可模拟装夹部件,并可根据实际部件在自由状态下的数据计算其在装夹状态下的数据。计量工程师们希望,通过使用他们自主开发的新型夹具,可以节省更多时间。

Coko已开始将这项技术深度融入其生产过程。Coko QA/QM主管Andreas Spilker指出:“这种融合需要快速、可靠和高效的测量系统。”他还补充道:“当然,我们希望监督生产过程,确保取得合格的结果;而且最重要的是,速度要快。”

资讯中心

NEWS

关注我们