-

- ATOS Q | 全新工业级量测技术

- GOM ScanCobot | 人机协作全自动量测系统

- ATOS 5 for Alrfoll | 专为航太量身打造的精密仪器

- ATOS5 | 工业级3D量测

- ATOS5X | 自动化全车检测

- ATOS Capsule | 高精度光学测量仪

- ATOS Core | 中小型工件3D量测

- ATOS Compact Scan | 高移动性3D量测

- ATOS ScanBox | 全自动3D量测

- GOM Scan1 | 小型三维扫描仪

- ATOS PLUS | 自动化全域定位

- TRITOP | 光学式三次元

- GOM Probe | 光學追蹤探針

- T-SCAN hawk 2 手持式三维扫描仪

蔡司中国区授权总代理商

FLOW-3D 模流分析:电池组圆形光束对焊接过程中气孔形成的影响

摘要

为降低电池组重量与成本,铝部件正逐步替代铜部件。激光焊接因其热影响区窄、非接触等优势,在电池制造中备受关注。然而,铝焊接易产生气孔,影响产品可靠性。本研究通过多物理场计算流体动力学(CFD)模型,结合实验验证,探讨了圆形与拖尾激光束对焊接过程中匙孔行为及气孔形成的影响。研究发现,拖尾光束能有效减小匙孔颈缩,降低气孔形成概率。

关键词:电池组制造、铝焊接、激光束整形、多物理场计算流体动力学(CFD)模拟、焊接气孔、匙孔颈缩。

引言

铝1060合金因其轻质与良好延展性,在电池组制造中成为铜的理想替代品。激光焊接虽具优势,但气孔问题尤为突出,尤其是匙孔不稳定导致的气孔。传统方法如优化参数或光束振荡虽有效,但激光束整形通过调整能量分布,为气孔控制提供了新思路。本研究通过CFD模拟,对比圆形与拖尾光束对熔池动力学与气孔形成的影响。

方法与模型

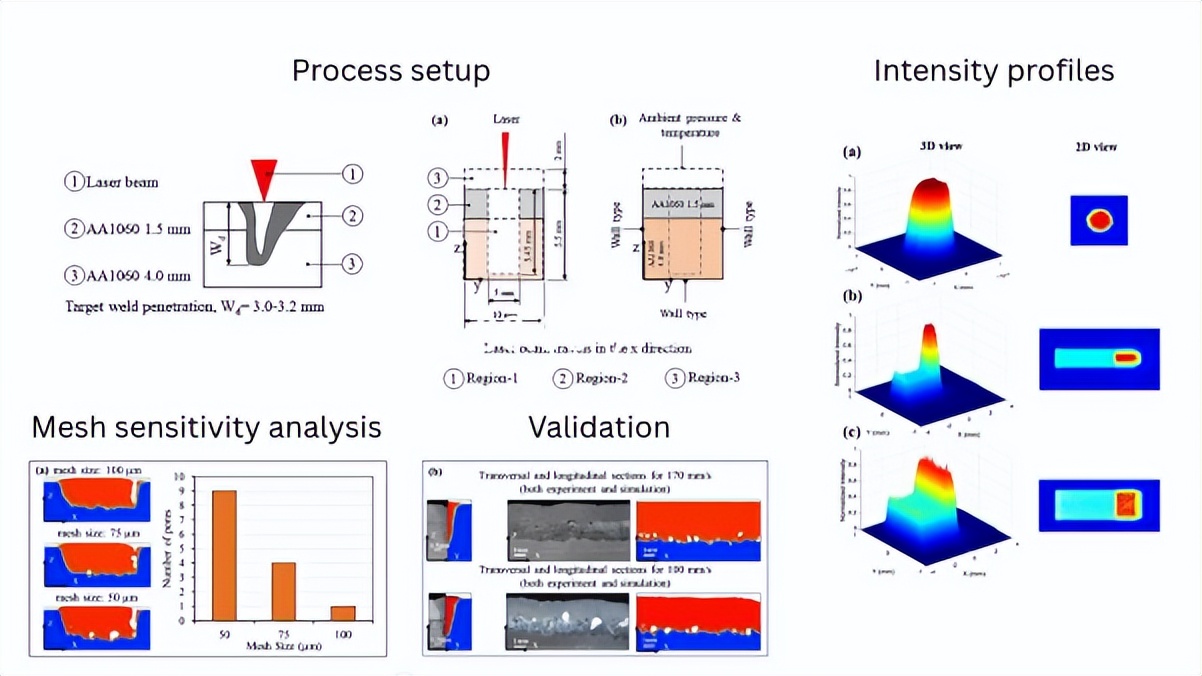

研究采用CFD软件FLOW-3D建立模型,模拟激光焊接过程中的热-流耦合现象。模型考虑了多次反射、相变、反冲压力及匙孔追踪等关键物理过程。实验使用AA1060铝合金,在重叠配置下进行焊接,激光功率为2650 W,焊接速度为100 mm/s。对比了圆形光束与拖尾椭圆形和方形光束的效果。模型通过网格敏感性分析验证,最终采用50 µm网格以保证准确性。

所选激光束形状的强度分布图(未按比例绘制)—(a) 圆形光斑;(b) 拖尾椭圆形光斑;以及 (c) 拖尾方形光斑。

结果与讨论

1.圆形光束的气孔形成机制

圆形光束能量集中,形成深而窄的匙孔。熔池内流体因马兰戈尼效应和反冲压力形成涡流,导致匙孔颈缩。颈缩会限制蒸汽逸出,使匙孔内压力升高,最终引发坍塌,形成气孔。快速凝固进一步阻碍气泡逸出,增加气孔残留。

(a) 计算区域,(b) 边界条件的定义。

(a) 100 mm/s 速度下光束形状(1)的网格敏感性研究,以及 (b) 50 µ m 网格尺寸下光束形状(1)的焊缝轮廓和气孔验证。

2.拖尾光束的优势

拖尾光束(椭圆形与方形)在行进方向上延长了熔池,形成更宽的匙孔开口和层流流动。匙孔后壁呈弧形,促进熔融金属向后流动,减少颈缩与坍塌事件。方形光束的K值(匙孔深宽比)降至3.1,坍塌事件为零,显著降低气孔形成。此外,拖尾光束形成的焊缝界面更平滑,减少了应力集中。

使用圆形光斑的焊接参数2650 W激光功率和170 mm/s速度的模拟结果显示了焊缝中心平面的横截面。(a)-(f)显示了不同时间间隔的孔隙度演变,而(f)-(j)显示了温度分布,(k)-(o)显示了相同时间框架的压力分布。箭头表示熔池中的速度场。

3.焊接界面与能量输入

拖尾光束虽需更高能量输入,但能实现更稳定的焊接过程与更优的焊缝质量。圆形光束形成的波纹状界面易导致机械性能下降,而拖尾光束改善了界面形态,提升了焊缝可靠性。

(a) 柱状图显示了 K 比率作为匙孔稳定性的表示,并附有相应的坍塌事件次数和线性激光能量,以及 (b) 模拟光束形状的纵截面。多媒体内容可在线获取。

结论

- 圆形光束易形成深窄匙孔,加剧颈缩与气孔形成。

- 拖尾光束通过扩大熔池与降低流体速度,有效抑制匙孔坍塌,减少气孔。

- 匙孔几何形状与焊接界面平滑度对焊缝质量至关重要。

- 拖尾光束虽需更高能量,但为气孔控制与焊缝优化提供了有效途径。

未来研究将聚焦于光束能量分布的优化,以平衡能耗与焊接质量,推动激光束整形在异种材料焊接中的应用。

马路科技作为FLOW-3D中国公司授权总经销商,支持正版软件采购及专业培训,线上/线下的研讨会和相关展览会,为用户以及想了解和学习的人们提供专业的仿真模流分析软件。

资讯中心

NEWS

关注我们